在工業生產中,磁力拋光機作為一種高效、環保的表面處理設備,被廣泛應用于金屬零件、精密器械、醫療器械、珠寶首飾等領域的去毛刺、拋光、清洗等工序。然而,設備選型不當可能導致生產效率低下、成本浪費甚至產品質量問題。因此,在正式采購前進行式樣測試(即通過實際樣品驗證設備性能)是至關重要的步驟。以下從多個維度分析其必要性。

一、驗證設備與材料的兼容性

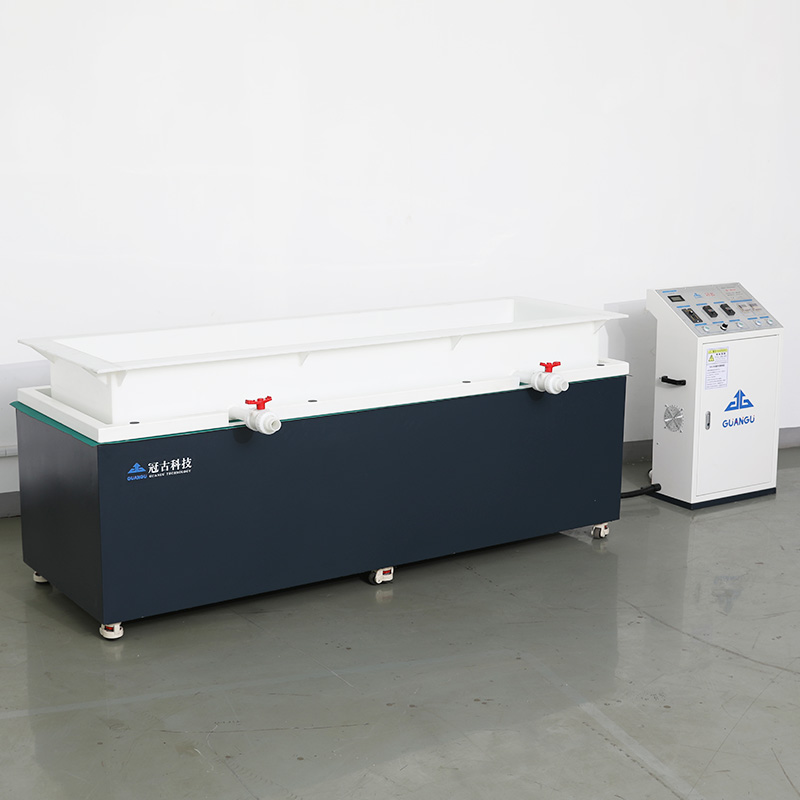

磁力拋光機的核心原理是通過磁場驅動不銹鋼針或磨料產生高頻運動,與工件表面摩擦以實現拋光效果。但不同材質的工件(如鋁合金、鈦合金、銅、不銹鋼等)對拋光介質的硬度、運動頻率、磁場強度等參數要求差異極大。例如:

鋁合金材質較軟,若使用高硬度磨料或高頻磁場,可能導致表面劃傷;

硬質合金(如鎢鋼)則需要更高能量輸入才能達到理想效果。

通過式樣測試,可直觀觀察拋光后工件的表面粗糙度、尺寸精度、光澤度等指標,確保設備參數與材料特性匹配。某汽車零部件廠商曾因未測試直接采購設備,導致鋁合金殼體拋光后出現批量劃痕,損失超50萬元。

二、確定最佳工藝參數

磁力拋光機的效果受磁場頻率、磨料配比、處理時間、介質填充率等多因素影響。例如:

精密微型零件通常需要高頻低振幅模式以避免變形;

大型鑄件則需延長處理時間并搭配粗粒度磨料。

通過測試不同參數組合,可建立針對性的工藝方案。某醫療器械企業通過式樣測試發現,將處理時間從30分鐘調整為18分鐘并更換陶瓷磨料后,不僅效率提升40%,且避免了不銹鋼手術器械的鈍化層損傷。

三、評估復雜結構的處理效果

對于帶有內孔、螺紋、深槽等復雜幾何形狀的工件,磁力拋光機的"無死角"優勢是否能充分發揮,需通過實際測試驗證。例如:

某鐘表企業測試發現,直徑0.5mm以下的齒輪軸孔在標準參數下仍有殘留毛刺,需定制異形磨料;

某航空航天部件供應商通過3D掃描對比測試前后的工件,確認深寬比5:1的冷卻孔道內壁粗糙度從Ra3.2μm降至Ra0.4μm。

此類數據化的測試結果,是設備選型最直接的決策依據。

四、規避投資風險

一臺中型磁力拋光機價格通常在10萬-50萬元之間,若采購后無法滿足需求,將導致嚴重資源浪費。某五金加工廠曾因未測試而購入設備,后發現其磁場強度不足以處理厚度超過20mm的鋼板,最終設備閑置率高達70%。相比之下,通過式樣測試可提前暴露潛在問題,例如:

設備最大負載是否匹配生產規模;

能耗是否符合工廠供電標準;

噪音、振動是否超出車間環境要求。

五、優化綜合成本

測試過程中可量化評估單件處理成本(含磨料損耗、電力消耗、人工成本等)。某珠寶加工企業通過對比測試發現:

傳統滾筒拋光:單件成本1.2元,合格率85%;

磁力拋光:單件成本0.8元,合格率提升至98%。

此外,測試還能幫助企業選擇性價比更高的磨料類型。例如,某企業原計劃采購進口不銹鋼針(單價120元/kg),測試后改用國產陶瓷復合磨料(單價60元/kg),在達到相同效果的同時年節省耗材費用15萬元。

六、驗證設備穩定性和維護需求

持續運行測試可評估設備的長期穩定性。某案例顯示,某品牌設備在連續工作8小時后磁場發生器溫度升至85℃,導致拋光效率下降12%。此類問題在短期演示中難以發現,但通過72小時式樣測試即可暴露。

七、定制化需求的可行性驗證

對于特殊行業(如半導體晶圓載具拋光),可能需要定制磁場發生器或開發專用夾具。某半導體企業通過式樣測試,確認供應商能為其直徑300mm的硅片載具開發非接觸式拋光方案,避免傳統機械接觸導致的微粒污染。

八、評估供應商技術能力

測試過程本質上是供應商技術實力的試金石。優質供應商會提供:

多套備選解決方案;

實時數據監測與報告;

工藝參數優化建議。

某德國設備商曾為國內客戶進行20組對比測試,最終將拋光合格率從89%提升至99.5%,這種深度服務能力只能通過實際測試展現。

結論

式樣測試是連接設備理論性能與實際生產需求的關鍵橋梁。它不僅能夠規避采購風險,更能通過科學的數據積累,為企業建立標準化工藝體系。建議企業在測試時:

提供具有代表性的典型工件;

明確量化驗收標準(如粗糙度、光澤度、公差范圍);

要求供應商提供完整的測試報告(含視頻記錄、檢測數據、參數建議)。

只有通過嚴謹的式樣測試,才能確保磁力拋光機從"可用"變為"好用",真正成為提升核心競爭力的生產利器。

蘇公網安備32050602013514號

蘇公網安備32050602013514號